Az Almádi Nagy Távcső elkészült! Az alábbi blogban a teljes projekt követhető a tervezéstől a végeredményig. Bár több távcsövet raktam össze már én is – de ilyen komoly együttműködésben, ennyire komoly mérnöki tervezőmunkával nem vettem részt még csak hasonló projektben sem. A résztvevők: Tóth János / stabi (az egész átfogó tervezés koordinálása, összeszerelés, kiegészítők gyártása, elektronika), Szávai Tivadar / ZivatarWorks: a karbon tubus készítése, Varga György (tükör polírozás), Kurucz János (tükör felületkezelés). Én pedig az asztrofotográfiai gyakorlati ismereteim és sok éves tapasztalatom alapján nagyon pontosan meg tudom fogalmazni az elvárásokat. 😉 A Fornax pedig – akikkel már évek óta nagyon szoros együttműködésben van lehetőségem dolgozni – roppant sokat segít a szükséges eszközök beszerzésében. Ezért nagy köszönet.

2024.01.09 - megérkezett a napszűrő

Az ANT-nak a nagy előnye számomra, hogy a mérete és a tervezett kialakítása miatt amolyan mindenes távcső. Elsősorban mélyégre készült, de láthatóan erősen szerepel a Naprendszer objektumait megörökítve is. A Holdon már bizonyított, de a következő erős naptevékenység alatt napfoltokat is szívesen megörökítenék vele. Ezért rendeltem Baader napfóliát. A csillagászati maszkokkal foglalkozó INEO DSGN volt olyan kedves és felajánlotta, hogy elkészít konkrétan a távcsőre méretezett maszkot ezeknek a fóliáknak. Örültem neki, elfogadtam és leküldtem a fóliát. Ma jött meg a csomag. Háááát… én egy sima egyszerű maszkot vártam, ehhez képest érkezett egy nagyon ízléses fa doboz, benne egy kifejezetten jól szerkeszett, nagyon szépen a saját logómmal dizájnolt maszk. Nem erre számítottam, köszönet érte.

Megkértem a gyártót, Koloh Gábort, kicsit írja le, mi volt a koncepció. Átadom a szót:

Megkértem a gyártót, Koloh Gábort, kicsit írja le, mi volt a koncepció. Átadom a szót:

Éjszakai égbolt fotózásakor nagy előnyt jelent az ANT hatalmas tükre, ami a halvány objektumokból érkező rengeteg fotont présel a kamera érzékelőjére, ezzel csökkentve a teljes „munkafolyamatot”, azonban Napunk megörökítésekor fordított a helyzet – épp a fény mennyisége az, ami túláradó. Szükséges tehát annak egy bizonyos mértékű visszaverése már a távcsőtubus elején. Ennek megoldására lencséket, vagy fóliákat alkalmaznak. Ekkora méretben nem kapható napszűrő, tehát mindenképp egyedileg kell elkészíteni, sőt még ebben az esetben is trükközni kell, mert még fóliából is csak akkora kapható, amiből 4 darab épp letakarja a távcső nyílását. Az iNEO DSGN Kft.-nél lézeres technológiával készítünk főként 3D térképeket lakás- irodadekoráció gyanánt, illetve bérvágást vállalunk és lézergépek forgalmazásával is foglalkozunk. Miután Lóránd megkeresett kérésével, a sok munka közepette fejben egyből elkezdtem felépíteni egy egyszerű konzolt, amit – a többiekkel együtt – a harmatsapka belsejébe szántunk. A tervezésekor a segédtükörtartó lábaihoz hasonló osztókat helyeztem el, ami a kis méretű Baader napfóliák szélét hivatott rögzíteni és eltakarni. Tivadartól megkaptam a század pontos méreteket. A hordozót végül 3 db 3 mm vastag rétegelt lemezből vágtam ki; szálirányban merőlegesen összeragasztva, hosszasan síkba préselve, majd ébenre pácolva és lakkozva készítettem el. Ezekre került fel a 4 fólia, majd a 4. réteg takaró elem fehérre festve, lakkozva. A 2. és 3. réteg mentén nútot hagytam, ahová bekerült egy régi gatterből kiszuperált bőr csík. Ez hivatott elvégezni a kiegészítő tubusba való feszülését. A kivételhez egy-egy rést hagytam kétoldalt. A biztonságos tároláshoz egy minimalista dobozt terveztem, amiben passzosan ül a napmaszk. Ha ránézek, még mindig meglep a mérete.

2024.01.05 - harc a fénnyel

Szeretem a fényt, csak épp nem a mesterséges fényeket, amik kontrasztvesztést, vagy becsillanást okoznak a fotókon. Ezért minden megoldással próbálom ezeket az anomáliákat csökkenteni. Balatonalmádiban egyébként néhányan segítettek a környező lámpák lecserélésében, amivel már nagymértékben javult a helyzet. Ezt a gesztust máig nem felejtem, tényleg hála. Ugyanakkor a nagy távcső annyival magasabbra ér a korábbiaknál, hogy a csillagda fala már nem takarja ki Balatonalmádi fényeit (észak és kelet felé, a déli és a nyugati egem irányából nem jön fény, arra az erdő van itt a hegytetőn). Ezért vettem teleszkópos rudakat, merevítőket, karnisokat és sötétítő függönyt. Kb 10 másodperc alatt a teleszkópos rudak a helyükre emelik a sötétítőket és mehet a munka.

Emellett még érdekesség, hogy ugyan kétszer is festettük a tubus belsejét (egyszer Tivadar a gyártáskor, egyszer János az összeszerelésor egy mélysötét, speciális festékkel), mennyivel hatékonyabb a fekete velúrozás. Nem voltam elégedett a festéssel, épp burkolom. Érdemes megnézni a két felület közötti különbséget. Elől már a velúr van, hátul még a festés.

Emellett még érdekesség, hogy ugyan kétszer is festettük a tubus belsejét (egyszer Tivadar a gyártáskor, egyszer János az összeszerelésor egy mélysötét, speciális festékkel), mennyivel hatékonyabb a fekete velúrozás. Nem voltam elégedett a festéssel, épp burkolom. Érdemes megnézni a két felület közötti különbséget. Elől már a velúr van, hátul még a festés.

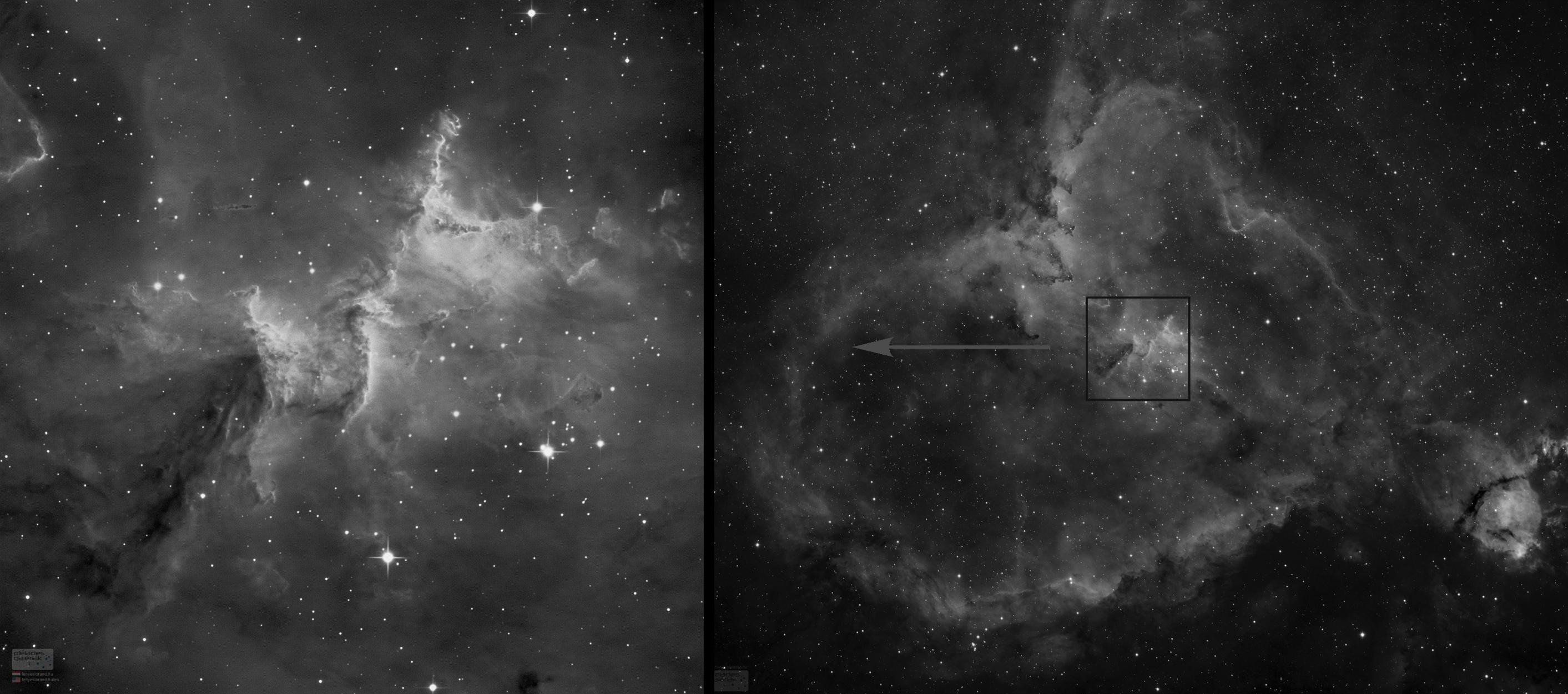

2023.12.18 - first light

Ezt a tesztfotót érdekességképp megosztanám. Nem teljesértékű kép nyilván és színeket sem fotóztam hozzá. Ugyanakkor nagyszerűen megmutatja, milyen nagyítással számolhatok a jövőben és ez mennyire új utakra, érdekes kalandozásra visz majd. Bal oldalt van a tegnapi gyors képsorozat (29 kocka). Jobb oldalt a régi kistávcsöves képem ugyanerről a témáról. A Szív-köd közepén levő kis Melotte 15 csomót fotóztam le, látszik mekkora részét tette ki a régi képemnek. Teljesen új témák után indulhatok el a kozmoszban, vagy a már ismert témák kis részleteit örökíthetem meg. Ez számomra nagyon izgalmas… A kész kép a galériában megtekinthető.

2023.12.14 - elkészült

Az egyik utolsó ebben a témában. Sok hónap tervezés, számolások, majd a szakemberek megtalálása, számos online egyeztetés, majd ismét számolások, büdzsé, ötletek, öteltek elvetése, majd újabb ötletek, ezek megvalósítása… Nagyon sűrű folyamat volt. Olyan távcső készült el, ami valóban magában foglalja az elmúlt éveim tapasztalatát. Most következnek az élő tesztek. Nincs olyan távcső, ami rögtön jó képet ad, lesz még vele feladat egészen bizonyosan. De bízom benne, hogy hamarosan már ezzel készült asztrofotókat is megoszthatok. Talán már idén, de legkésőbb januárban.

2023.11.25 - utolsó sprint

Hát elérkeztünk a nagy futás utolsó, célegyenes előtti sprintjéhez. Itt vannak a tükrök, elkészült minden részegység, itt van a beépített hűtésre és a beépített fűtésre az elektronika, a kihuzat. És végre kész a ZivatarWorks tubus! Végül Szávai Tivadartól kértem rá igényes réteget, mert a karbon utólagos felcsiszolása és lakkozása még heteket vett volna el, akár átcsúszhattam volna 2024-re is. Nekem pedig nagyon tetszik ez a nagyobszervatóriumi fehér szín. Egyébként érdemes megnézni, hogy még a felső 30 cm-es rácsatolható sapka nélkül is mekkora lesz ez a távcső. A képen Tóth János látható mellette a stabi műhelyben, és gyakorlatilag simán elfér benne. Szóval minden egyben, a következő másfél hétben összeszerelésre kerül a Nagy Almádi Távcső! Addig még néhány érdekességet kapok a srácoktól (hamarosan Kurucz Jani küld a tükör kezeléséről egy leírást, amit fel fogok tölteni) de már én is nagyon várom, hogy újra csillagászati képeket oszthassak meg veletek. Nincs már sok hátra :).

2023.11.24 - Kurucz János: érdekességek a vákumpárologtatásról

Kurucz János egy nagyon érdekes, alapos leírást készített arról, hogy történt a tükör felületének kezelése. Annyira informatív, hogy nem kivonatolnám, hanem át is adom neki a billentyűzetet. Alább több szakaszban olvasható ez az írás, a ‘+’ jelre kattintva nyithatók ki az egyes fejezetek. A négy rész egy gondolatmenet, érdemes egyben olvasnotok. Akkor a szó Jánosé:

1 - előkészítés

Néha elgondolkodom, hogy szerencse-e, hogy ennyire belemerültem ennek a megoldásnak technikai rejtelmeibe, vagy lassan rögeszme lesz a tevénységből. Kezdetben csak annyi célom volt, hogy ne kelljen hónapokat várnom egy-egy elkészült tükröm bevethetőségére, és teljesen véletlenül akadtam rá egy erre alkalmas ősrégi masinára. Az egész technológiáról alig tudtam valamit, így egy év kellett, mire működésre bírtam. Aztán vettem egy nagyobb roncsot ócskavas ár alatt, amit szó szerint már újjá kellett építeni. Ez 4 évbe tellett és alig két éve tudom használni már lényegi változtatás nélkül, azóta tényleg jó visszaverésű, hideg fehér bevonatot tudok vele készíteni. Ma már egy kötetet tudnék írni a témáról, és elégedett vagyok, hogy sikerült olyan gépeket kiállítani, amik mellet a gyenge láncszem már én magam vagyok. Értem ezalatt azokat a buktatókat, amiken minden alkalommal át kell lépni, mint pl. a felület tisztítása. Csak annyi a feladat, hogy molekula tisztaságú üvegfelületet helyezzek a röpködő fématomok útjába, hogy az ideális esetben is rossz alumínium-üveg tapadás az elérhető legjobb legyen. Abszolút tiszta felület persze nem létezik, csak a küzdelem, amivel próbáljuk ezt elérni. Jónéhány vegyész ismerős idegeit, és számtalan vegyszert fogyasztottam el kísérletek közepette. A NASA és ESA fellehető irodalmait böngésztem. Megtudtam, hogyan tisztítanak és gőzölnek le egy többméteres tükröt, meg azt is, hogy azokra a módszerekre nekem sosem lesz lehetőségem, de egyéb ötleteket azért tudtam meríteni. Többszáz liter alkohol, meg desztillált víz nem reális készlet a háztartásban, a vámhatóság meg úgyse hinné el mire kell. Kisebb tükrökhöz felecsetelt salétromsav is nagyon jól használható lenne, azonban Összeurópában ha valaki salétromsavat emleget azt kopogtatás nélkül érkező, maszkos vendégek keresik fel. Alternatív, sokkal munkaigényesebb folyamatra kényszerülünk. Frissen polírozott tükröknél első lépés a nitrohígítós lemosás. A felületen lehet „szurokpára”, azt nagyon jól viszi a nitró. Ezután még be szoktam iktatni egy-két ablaktisztítós törlést is. Utána jön a jó öreg „meszelés”: krétaporból, szalmiákszeszből, alkoholból és vízből álló keverék, ami felrázandó, és ecsettel kenhető az üvegre. Mikor megszárad, kuszán meszeltnek tűnik a felület, amiről aztán szárazon le kell dörgölni ezt a réteget. A következő képen a megszáradt „meszelés”:

2 - mi zajlik a vákuumban?

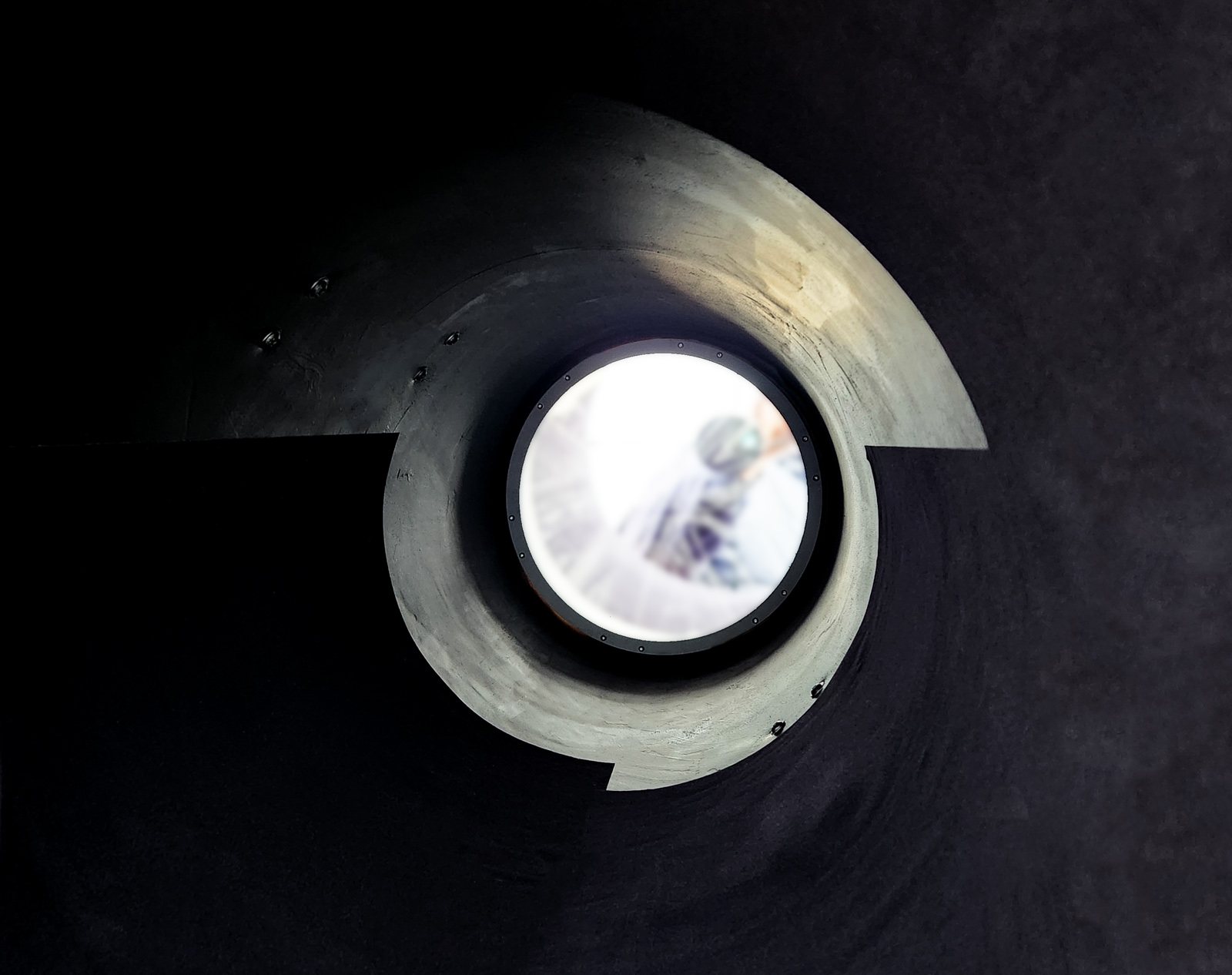

A szennyezés jó része a puha, nagy összfelületű krétaporral távozik. Az évek során bebizonyosodott, hogy mindeneképpen legalább kétszer kell ezt ismételni, a folyamat végére már „nyikorgó” felület áll elő. A krétaportól nehéz teljesen megszabadulni, nagyon finom, kis mennyisége az üvegen alig észrevehető. A tükör fazettája rendszerint durvább, nem polírozott felület, a por ebbe is beül. Emiatt nagyon nehéz eltávolítani, és naná, hogy onnan keni vissza a dolgozó a kosz nagy részét a felületre, úgyhogy elsőként a fazetta átdörgölése és acetonos sokszori törlése elkerülhetetlen. Ezután az egész felület legalább húsz sor acetonos áttörlést kap még, gyakran cserélt törlőpapírral, a végén sugárirányban kifelé. A Marselle-i kollégák pl. (van ott egy nagy egyesület) rá szoktak lehelni, mert a lehelet megmutatja, ha van tisztátalan rész. A magam részéről úgy tapasztaltam, hogy nagyon óvatosan érdemes csak szuszogni, ugyanis könnyen múlt idejű lehet a viszonylagos tisztaság. Ennek a tükörnek a fazettája nagyon lapos szögű, ami rendkívül jó, mert könnyebb keretbe fogni a búrába függeszteni, de a tisztítás szempontjából sajnos nem kedvező, mert törléskori érintése mindenképpen elkerülhetetlen. A következő kép a tisztítás végső fázisát mutatja. A felvétel régebbi, a kisebbik (alapjaiban Zeiss, de részben átalakított) gépnek ma is az eredeti üvegbúráját használom, így látványos fotók készülhetnek. Ugyanezt a saválló búra kis betekintő nyílásain át nem tudnám prezentálni.

A gáz teljesen kaotikusan mozgó, légköri nyomáson néhány nanométer megtétele után összeütköző, laza kapcsolatban lévő részecskék halmaza. A fönti képen 3000 V körüli feszültségen 20-100 mA egyenárammal gerjesztett ionok fénykibocsátása látható, amik még hevesebben mozognak, és ütközésekkel az apró szennyeződéseket leverik a felületről, illetve elszabadítják a szilárd anyagokhoz kötődő gázrészecskéket is. Ezeket az elővákuum szivattyú folyamatosan elszívja, a nyomás lassan csökken. A kisülés 30 Torr körül indul meg és 10-2 Torrig működik, ezután a túl kevés molekula miatt már nem marad fönn, így a glimmelésnek is nevezett folyamat kb. az elővákuum eléréséig tarthat. 1Torr (Torricelli)=1 mm higanyoszlop nyomása. A végső vákuum amit el kívánunk érni, a gőzölő forrás és a tükör közötti távolság függvénye. Ez nálam 300 mm, ezen a szakaszon két részecske ütközésének a valószínűsége csaknem nulla kell legyen, vagyis ennyi szabad úthossz kell legalább a ballisztikus pályán száguldó fématomoknak, hogy háborítatlanul célt érjenek. A gyakorlatban ez 10-4 Torr körül teljesül. Összehasonlításul a Hold felszínén az átlagos nyomás 10-11 Torr körül van. A mi vákuumunk a földközeli űr vákuumának megfelelő értékű. (Egyébként laboratóriumban éppen elérhető a holdi „atmoszférának” megfelelő érték, de akkor már nem elég két szivattyú.) Az elővákuum elérése után a búráról leválasztom a mechanikus (rotációs) szivattyút, mivel a továbbiakban az már nem tud több levegőt eltávolítani. Egyidejűleg egy már felfűtött olajgőzsugár-szivattyút –röviden diffúziós szivattyú- hozok összeköttetésbe vele, a továbbiakban ennek kilépő pontjára csatlakozik a mechanikus szivattyú. Kb. egy perc alatt egy nagyságrendet esik a nyomás, az analóg műszer mutatója zuhanórepülésbe kezd, és ez addig tart, míg a részecskék már olyan távol kerülnek egymástól, hogy nem követik egymást, véletlenszerű mozgásuk közben kell betalálniuk a diffúziós torkába. Itt nyomásuk a rotációs végvákuuma fölé emelkedik, így eltávolíthatók a szabadba. Ez a molekuláris áramlás tartománya, a szivattyúzás időben leghosszabb része. A teljes szivattyúzási idő függ a hőmérséklettől, páratartalomtól, a vákuumban lévő szerelvények tisztaságától és gázkibocsátásától, a bentmaradt por mennyiségétől, meg sok egyébtől, de az abszolút tisztaság itt is kizárt. Egy laboratóriumban jobban közelíthető, ahol már elve a helyiségben is szűrt levegő van. (Bevallom, nálam ez sincs, de legalább porszívóm az van.)

3 - ki és beszerelés

A tükör hátával felfelé fel van függesztve a búrában, tengelye körül egy hajtómű forgatja, kb. 2 másodperc alatt fordul körbe. Ez a legnehezebb módja a gőzölésnek, de a forgatás nagyon előnyös az egyenletesség szempontjából. A gép felépítése adott volt, másik lehetőség lenne, hogy a tükör a hátán fekszik, és fölötte párologtatunk. Ez a legősibb módszer, de az üvegre esetleg lecsöppenő alumínium gondolata kissé elrettentően hat rám. Ezenkívül a leszívás első perceiben az összes búrában lebegő por az alaplemezre hullik, és akkor is így lenne, ha a tükör feküdne ott. Így marad a keretbe fogott korong búrába dokkolása, lehetőleg annyi idő alatt, ameddig bírom egy nagy levegővel, és a karjaim erejével. A keret nagyon biztonságos, de azért vagy tízszer megnézem a csavarokat, mielőtt a búrába megy, különösen ilyen nehéz, nagy daraboknál. A tükröt legelőször akkor veszem kézbe, mikor a nulladik lépésben a függesztőkeretbe kell szerelni. itt annyi a fontos, hogy stabilan üljön, és közel középre kerüljön a tömegközéppontja. Ezzel néha egy órát is eljátszom, még a tisztítás előtt, mikor lehet és kell is fogdosni, igazgatni. A tisztítás után azonnal a búrába kell akasztani a korongot, ami az előre beállított függesztéknek köszönhetően csak két-három percet tölt levegőn. A következő képen a keret, ami 25-40 cm között tud korongot fogadni.

4 - a rétegről és a technikáról

A visszaverő réteg a szokásos alumínium, 1200 Celsius hőmérsékleten párolog el egy wolframcsónakból, mintegy 25 másodperc alatt. Visszaverése maximum 92 százalék lehet, vastagsága 50 nm körül ideális, van ahol 100-ig elmennek, de mindig a vékonyabb a jobb. Sokan hiszik, hogy egy alig átlátszó, vagy átlátszatlan réteg a kívánatos, pedig nem így van. A vékonyabb réteg mindig hűbben követi a hordozó alakját, felületi érdessége pedig megegyezik azzal. A mind vastagabb réteg bár már nem átlátszó, visszaverése gyengébb, és több „fényt szór” valamint egyszerűen elnyeli a 8 + százaléknyi fotont, viszont egyenetlenebb lesz a felülete, ami már érzékelhető lehet a használat során. A lerakódás folyamata a kísérleti fizika tárgyköre, ma sem teljesen feltárt folyamat. A fedőréteggel kapcsolatban világszinten is megoszlanak a vélemények. Az obszervatóriumokban sosem használják, a tömeggyártásban pedig szinte mindig. Vagy kvarc, vagy magnézium fluorid használatos, nekem csak szilícium monoxid van, ami molekuláris állapotban kerül az alumíniumra és a levegőn részlegesen kvarccá oxidálódik. Mindig igyekszem minimumra szorítani a jelenlétét, és saját optikákra egyáltalán fel sem gőzölöm. Ennek egyik oka, hogy csak részlegesen oxidálódik, ezzel pedig UV elnyelő szűrőt alkothat a felületen. A másik ok technikai jellegű. Újragőzölés előtt a réteg eltávolítása során csak a fém megy oldatba. A kvarc mikroszkópikus lapokban rátapad a nedves üvegre, -mint két nedves üvegdarab ahogy összetapad- a vízsugár nem viszi le mindet, apró színes pöttyök formájában a felületen marad. Ledörgölni kockázatos, mikrokarcokat okozhat észrevétlenül. Egyébként a már említett francia kollégák sem gőzölnek semmit a fémre. Egy alumínium bevonatot ha valaki tud kezelni, sokáig magában is jónak kell lennie. A szakirodalmakból kiolvasható információk vegyesek, még az adott hőmérséklethez tartozó gőznyomások értékei sem egyeznek meg, a különböző gyártók anyagai nem egyformán tiszták, és gyanítom, hogy egy nagyobb darabnak sem egyforma mindenütt az összetétele. (A legutóbb rendelt 10 gramm mindössze három kristálydarabban érkezett.) Emiatt nehezen reprodukálható a rétegvastagság is, nem beszélve a szemmel nem látszó esetleges porozitási gondokról. Hiba lenne azt hinni, hogy egy felgőzölt bármilyen réteggel egy jó tükör képalkotását tönkre lehet tenni, vagy éppen egy kevésbé jót javítani, itt 100 legfeljebb 1000 atomos méretekről beszélünk. Az eltérések érzékelhető mértékűek lehetnek legfeljebb, drámai változásokról szó sincs, és még F/3 körül se beszélhetünk kritikus körülményekről. Erről meg is győződtem több 200/600-as, illetve egy 350/1180-as optika esetén is. Ezzel a nagyobb géppel a végleges kialakítása óta a legrégebbi bevonat is csak két éves, úgyhogy még sokminden kiderülhet az évek során. A dolgok összeállnak fejben sok idő alatt, de már nem vagyok benne biztos, hogy valaha is minden lehetséges kérdés felmerül, és hogy ami felmerül, arra biztosan lesz válasz is. Mikor az ötletek kifogynak, akkor is mozdulni kell valahogy, így nemrégiben a főleg kutatókat tömörítő Magyar Vákuum Társaság egyik tagjához fordultam, és nagy örömömre foglakoznak a kérdéseimmel. Nem egy esetben halottam vezető gyártók katasztrofálisan sikerült bevonatairól is, ezek szerint fennálló kérdés nem csak nálam akad időnként. Egyelőre stabilan jó a visszaverés, és a tapadás is, ha a tisztaság megfelelő. Mondhatom, hogy ezek a masinák életem eddigi legnagyobb műszaki kalandjait hozták, nagy öröm, mikor sikerül valami használhatót előállítani. Mint például tükröt csinálni a szépen polírozott üvegből, így pedig kicsit részesévé válni egy-egy amatőr vállalkozásnak. A szépen polírozott kifejezés kiemelendő. Gyuri innen is fogadja gratulációmat, tekintve, hogy a gőzölt felületen sem látszik egyetlen apró karc, vagy egyéb hiba sem. Aki polírozott már, az tudja, hogy a polírkarc, -ami olyan kicsi, hogy csak a friss alumíniumon látszik jól- a munkaórák gyarapodásával egyre valószínűbben megjelenik, és bizonyos ponton túl nincs is mit tenni ellene. Házi körülmények között ez a tiszta munka netovábbja. Az utolsó képen a Balzers 500-as vákuumpárologtató valamikor a nagyákuum-mérő szerelése közben. Jobbra lent az elővákuum szivattyú, ebből sikerült eredetit szerezni. Középtájt a fényes kezelőszervek az útváltó szelepek, balra fönt a vákuumbúra. Ezt egy csőkígyó öleli, hűteni, és fűteni is lehet, de egyelőre ezzel nem kisérleteztem. Az elektromos rendszerből csak a műszerfal eredeti, a régin nem volt már mit javítani, átterveztem, átépítettem, még az elővákuum szenzorai is házi gyártásúak. Saját gyártású egyedi a diffúziós szivattyú és a komplett hűtőrendszer is, de az a burkolattól nem látszik. Ezek részletesebb tárgyalása itt nem lehet cél, mindenki számára már nem is lenne érdekes. Végül megemlítem azt a csodás piszkos bilikék színkölteményt amit valaki legalább negyven éve tapasztott ehhez az istrumentumhoz. Eredeti színe olyan volt, mint a műszerfalé. De ez se lett sokkal jobb. De van itthon hazai gyártású Tungsram szivattyúm is, eredeti, közterületnarancs színben

2023.11.22 - Tóth János: érdekességek a részegységek gyártásáról

Tóth Jánostól kaptam egy részletes cikket a gyártási folyamatokról. Akit érdekelnek a műszaki részletek, ennél közelebb nem is kerülhet a megismeréséhez, első kézből. Jánosé a szó.

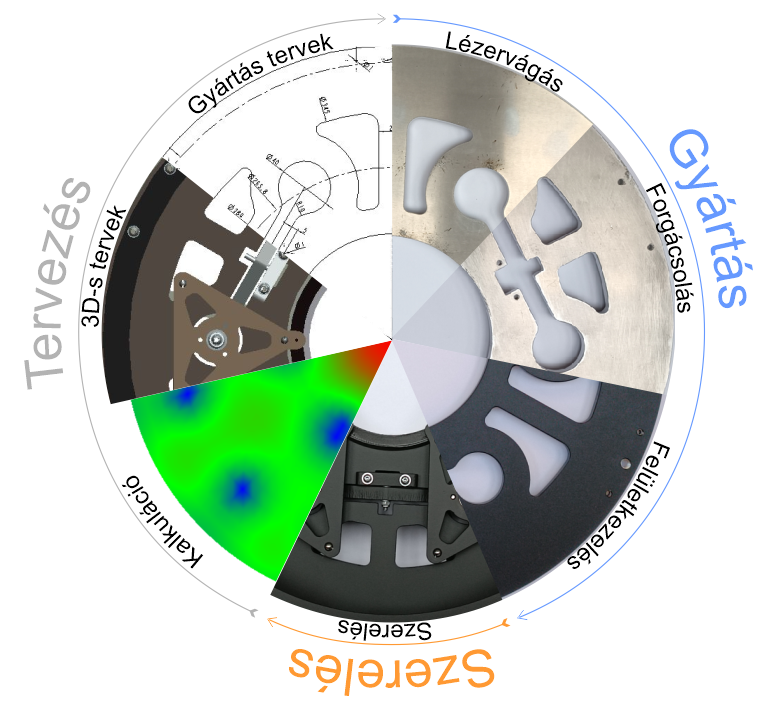

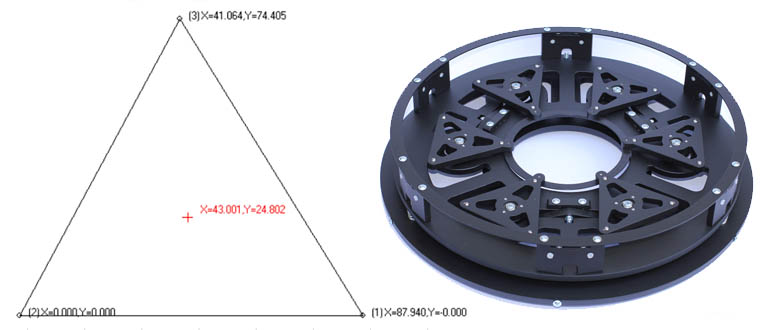

Ebben a rövid kis írásban a főtükör tartó példáján keresztül gondoltam a gyártás folyamatát bemutatni. Korábbi kis irományomban már említettem, hogy a főtükör geometriai jellemzői alapján legegyszerűbben egy végeselemes kalkulációval lehet meghatározni, hol kell elhelyezni a tükrör alátámasztási pontjait ahhoz, hogy a tükör a megfogásából csak elhanyagolható mértékű deformációt szenvedjen. A megfogás deformáló hatása így nem rontja el a tükör kiváló optikai jellemzőit. A felül látható torta első szelete, mint a tervezés első lépése tehát a kalkuláció.

Az alátámasztási pontok kalkulált koordinátáira épül fel a tükörtartó 3d-s terve. Ez a lehető legnagyobb részletességgel rögzíti az összeállítás felépítését. A 3d-s tervezés során találunk megoldást arra, hogy az alátámasztások hogyan lesznek a tükör alatt önbeállóak, hogyan tudjuk oldalról megszorítani, szemből biztosítani a tükröt. Hogyan lehet blendézni, kollimálni, a kollimált pozíciót rögzíteni, tubusba helyezni és hűtéssel elllátni azt. A 3d-s terveket úgy készítjük el, hogy az összeállítás alkatrészeinek gyártása egyszerűen kivitelezhető és költséghatékony legyen. Hiszünk abban, hogy attól még, hogy egy eszköz csillagászati felhasználásra készült az árának nem feltétlen kell csillagászatinak lennie. 🙂

A következő lépésben a 3d-s tervekből elkészítjük az alkatrészek gyártásdokumentációját. Tapasztalataink szerint az ilyen jellegű összeállítások legkedvezőbben lemez alkatrészekből építhetők fel. A gyártás első lépése az, amikor kétemberes tábla lemezekből nagy teljesítményű lézerrel vágják ki a szükséges nyers darabokat. A lézer ugyan könnyen megbírkózik akár 2centi vastag acél tábla vágásával is, de a tükörtartóhoz jobban illő könnyű alu alkatrészek technológiai okokból csak max 10mm vastagok lehetnek. De ezt a vastagsági-szilárdsági korlátot a tervek elkészítésekor már figyelembe vettük… A lézervágott lemezek az egyik oldalukon sorjásak, a vágás nyomvonalán megolvasztott és a vágatból kifúvott fém ömledék az éleken meg-megtapad. Ezt az éles-szúrós sorját az alkatrészek későbbi pontos illeszkedése és a kellemes kézbevehetőség érdekében el kell távolítani. A sorjázás után kialakítjuk az alkatrészek összeszereléséhez szükséges furatokat és menetes furatokat is.

Fontosnak tartjuk, hogy a termékeink ne csak műszakilag korrektek, de kinézetükben szemnek is tetszőek legyenek, ezért a forgácsolás után festetni szoktuk az alkatrészeket. Nagyon esztétikus felület érhető el szinterezéssel. A fém alkatrészeket elektrosztatikusan feltöltik, így a felületükhöz nagyon jól hozzátapad az ellentétes polaritásra töltött rájuk fújt finom műanyag por. Az összeporozott alkatrészeket kemencébe helyezik, ahol a műanyag por megolvad, elterül a felületeken és szépen elmossa az esetleges felületi hibákat is. Ez a bevonat amellett hogy nagyon tetszetős, nagyon jól időtálló is. Helyesen megválasztott festéknél biztosítani lehet a felületek reflexió mentességét. A felületkezelés után már csak egy lépés maradt hátra, az alkatrészek összeszerelése. Mindig nagy élmény, mikor a szerelő asztalra kiteregetett alkatrészekből szép sorjában rakódik össze a termék.

A szerelés eredménye a az alábbi képen látható… 🙂

2023.11.20 - megkérkezett a segédtükör

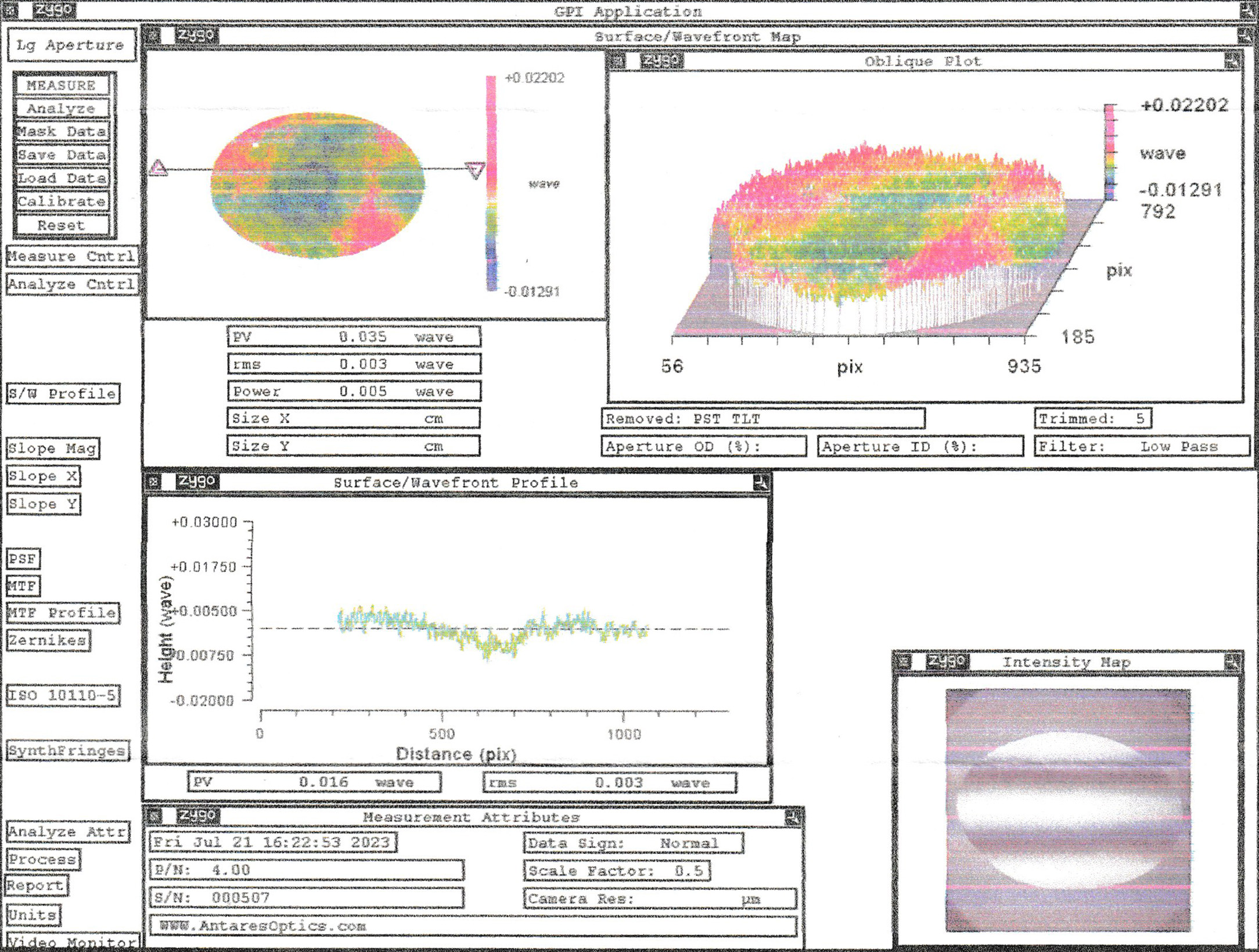

Sok egyeztetés (vám) után végre megérkezett a válogatott, legmagasabb osztályú Antares segédtükör. Sokat hezitáltam, melyik modellt rendeljem, mert a Kárpát-medencére jellemző seeing mindenképp korlátozza a távcső képességeit. Ám végül arra jutottam, ha már ennyi energiát, anyagi befektetést, időt áldozok ebbe a távcsőbe, legyen a legmagasabb osztály. A tükör már itt van, a kapott mérés alapján valóban egészen kiemelkedő.

2023.11.15 - elkészült a tükör

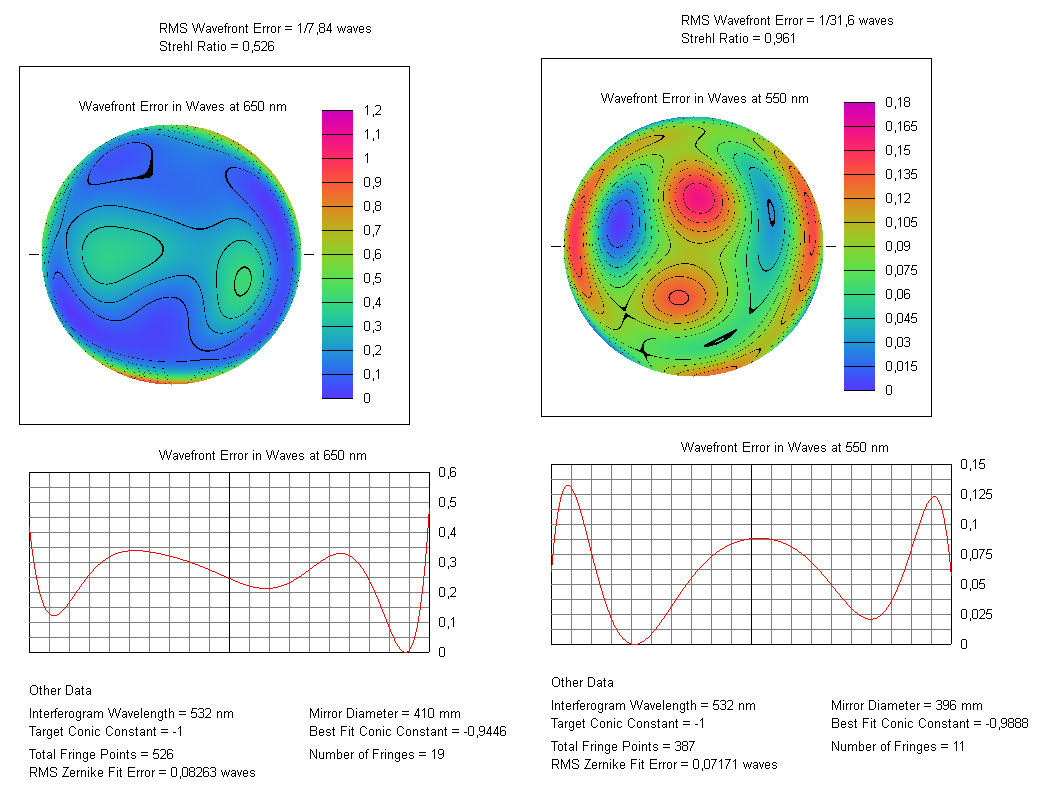

Kalandosan ugyan (két körben), de sikerült a Varga Gyuri által javított tükröt bemérnünk, Gyulai Pálnak köszönöm az alapos munkát! Idézem az éjjel küldött levelét: “Lóránd, ez a tükör tényleg NAGYON JÓ!” És valóban, számomra is várakozáson felüli az eredmény. 0.52 strehl értékről indultunk, 1/7.84 RMS hullámfront hibával. A végeredmény 0.961% strehl és 1/31.6 hullámfront hiba. Ez egy ekkora tükörnél nagyon-nagyon szép eredmény.

Azt azért hozzá kell tenni, hogy a két mérés paramétereiben van eltérés, de a lényegi különbségeket jól mutatja. Illetve az is tény, hogy a 410mm nem használható fel teljesen, a tükör szélei nem voltak olyan állapotban, hogy érdemes legyen. 396-400m közé lesz blendézve, a második mérés így is készült már.

2023.11.01 - a tubus hamarosan kész

Épp most fejeztem be az egyeztetést Tivadarral, a tubus kész jövő hétre. Ha minden jól megy, így a távcső november végéig teljesen elkészülhet. Izgalmas! Megmutatom a kész tubus renderelt változatát. Szép a karbon felület, érdekesek a korábbi bejegyzésben említett terhelés megoszlás miatti súly elhelyezések, a megerősített, kihuzat rész, illetve a karbonból erősített gyűrűk, amikre a losmandy sín és a felső rögzítő sín kerül.

2023.10.25 - a donor

A Facebook oldalamon kérdezték, hogy a donor tükör milyen súlyú. Utánanyomoztam a részleteknek, ez egy közel 10 kg-os, legalább 40 éves amerikai Meade tükör. Íme, ez volt az eredeti távcső, amiből kikerült és most, felújítva, magas szintre feljavítva átkerül hozzám.

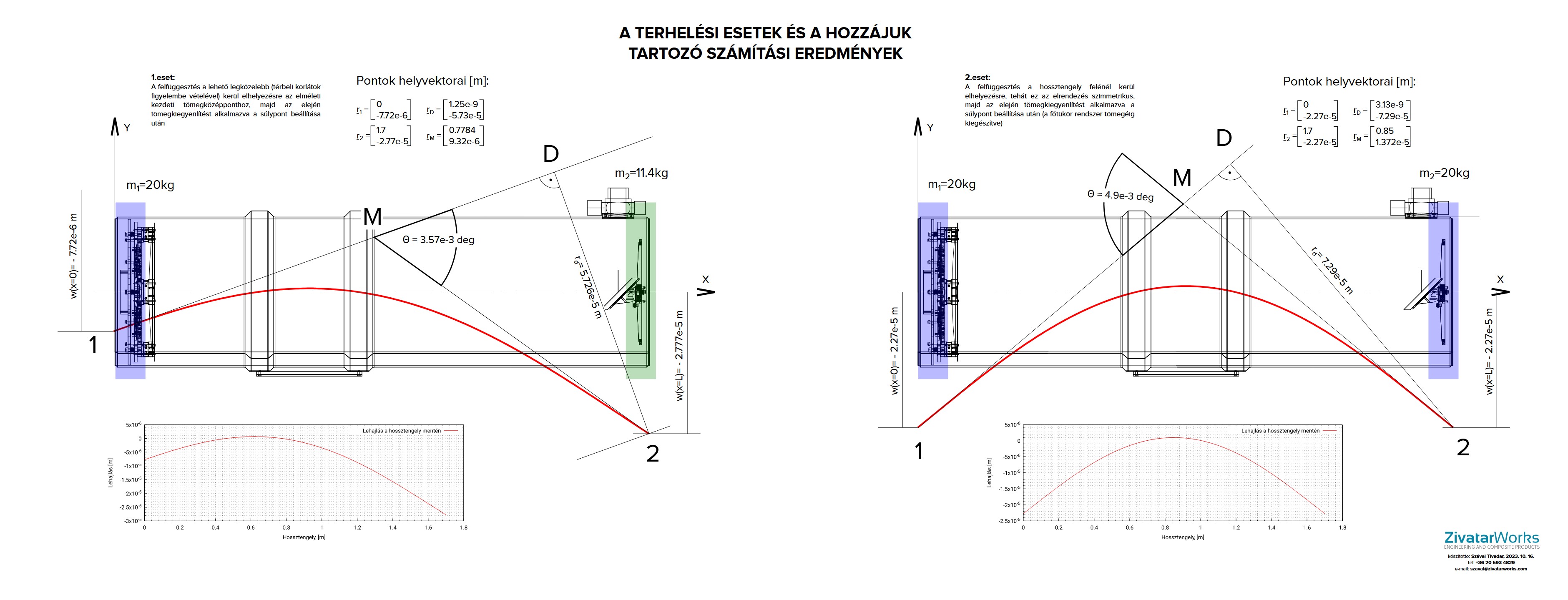

2023.10.17 - a terhelési esetekről

Említettem egy korábbi bejegyzésben, hogy a távcső igen nagy mérete miatt nagyon komolyan vesszük a szilárdsági – geometriai tényezőket. Mivel ez a cső akkora, hogy egy kisebb felnőtt ember el is fér benne, már nagyon is releváns kérdés, hogy az eleje közelébe kihelyezett kihuzat (ahova a kamera csatlakozik) és a végén található főtükör stabilan helyezkedik -e el egymáshoz képest. A távcső mozgása közbeni, szemmel nem látható minimális torzulás is komoly minőségromlást okozhat a fotókon. Ezért ezt a kérdést külön alaposan szimuláltuk. Nem mindegy a különböző részeken az anyagvastagság, nem mindegy a súlypont, nem mindegy, a távcsövön melyik részekre milyen egyéb tartozékok kerülnek, nem mindegy, melyik területeit erősítjük meg. Érdekes és komoly kérdés, komoly számításokat is kíván. Tivadar elkészítette a számításokat (Ritz-módszerrel), így a napokban elkezdődhet a tubus gyártása. Kétféle terhelés elosztást is vizsgáltunk, amik alapján a deformációs értékek megfelelőnek látszanak.

2023.10.09 - a tükör készítéséről

Alapvetően ez egy igen jó tükör. Vagyis annak kellene lennie. Még a Meade USA időszakából származik, a kínai váltás előtti periódusból. Ahogy korábban írtam, már jó koros, azaz az üveganyagból – ahogy Márki-Zay Lajos utalt is rá, mikor mellém állt ebben és átvehettem tőle – vélhetően már minden feszültség kiveszett. Ennek ellenére a minősége tudtuk nagyon nem lesz megfelelő, ez már a megelőlegező mérésekkor nyilvánvaló volt. Ahhoz, hogy érthető legyen, honnan hova kell eljutnunk, röviden beszéljünk a mérés alapfogalmairól. Aki ezt ismeri, ugorja át az alábbi szakaszt nyugodtan. 🙂

Egy távcső minőségét az optikai átviteli függvénye jellemzi. Igazából olyan távcső egyszerűen nincs, ami száz százalékosan leképez száz százalék kontraszt különbséget. A csillagászatban máig elterjedt egy fontos határérték, ami egy angol fizikustól származik. Rayleigt a 19. század második felében állította, hogy egy optika leképezése akkor jó, akkor megfelelő, amennyiben ez a leképezés legalább 80%. Ilyenkor – az azonos fázisban lévő – fényhullámok legalább lambda/4 pontossággal találkoznak. Ez a un. diffrakció limitált leképezés, amit távcsöveknél sokszor olvashatunk. Namost ez a tükör a kezdeti állapotában ettől is messze elmaradt. A jó tükröt ennél a határértéknél erősebbek, aminek a skálájának megértéséhez az úgynevezett Strehl-értéket hívjuk segítségül. Egy pontszerű fényforrás esetén (pl egy csillag ilyen) ideális körülmények között a tökéletes optika a bejutó fény 84 százalékát tudja egy pontba – illetve egy apró korongba – koncentrálni. Ez az Airy-korong. A Strehl pl. 0,9-es értéke azt jelenti, hogy az elméletileg maximálisan lehetséges 84 százalék fényenergia 0,9 része van az Airy-korongban, a többi az optika hibái miatt a külső diffrakciós gyűrűkbe kerül, illetve szétszóródik.

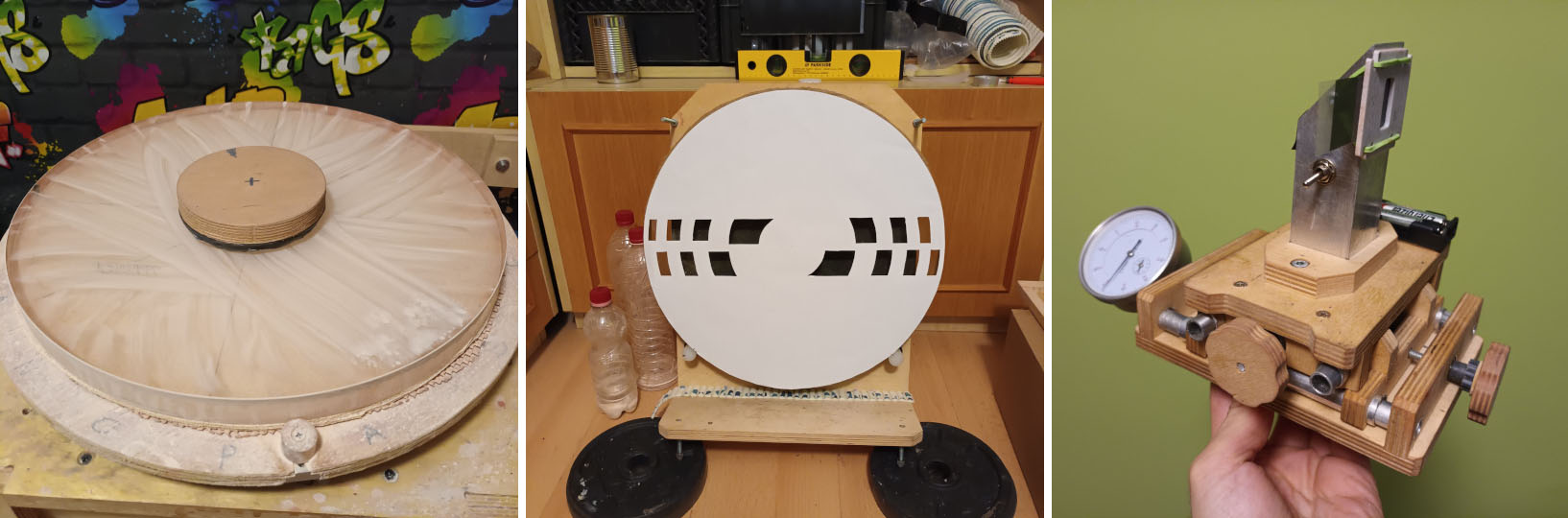

Szóval a tükrünk jelenleg azért mindössze egy értékes, csillagászati értelemben azonban használhatatlan üveganyag csupán, mert 0.53 Strehl értékkel bírt… Varga Gyuri itt vette kézbe és állt neki a munkának. Egy forgóasztalon végzi a polírozás, cérium-oxid polírozószerrel, többféle méretű szurokszerszámmal. Ez látható az alábbi, első képen.

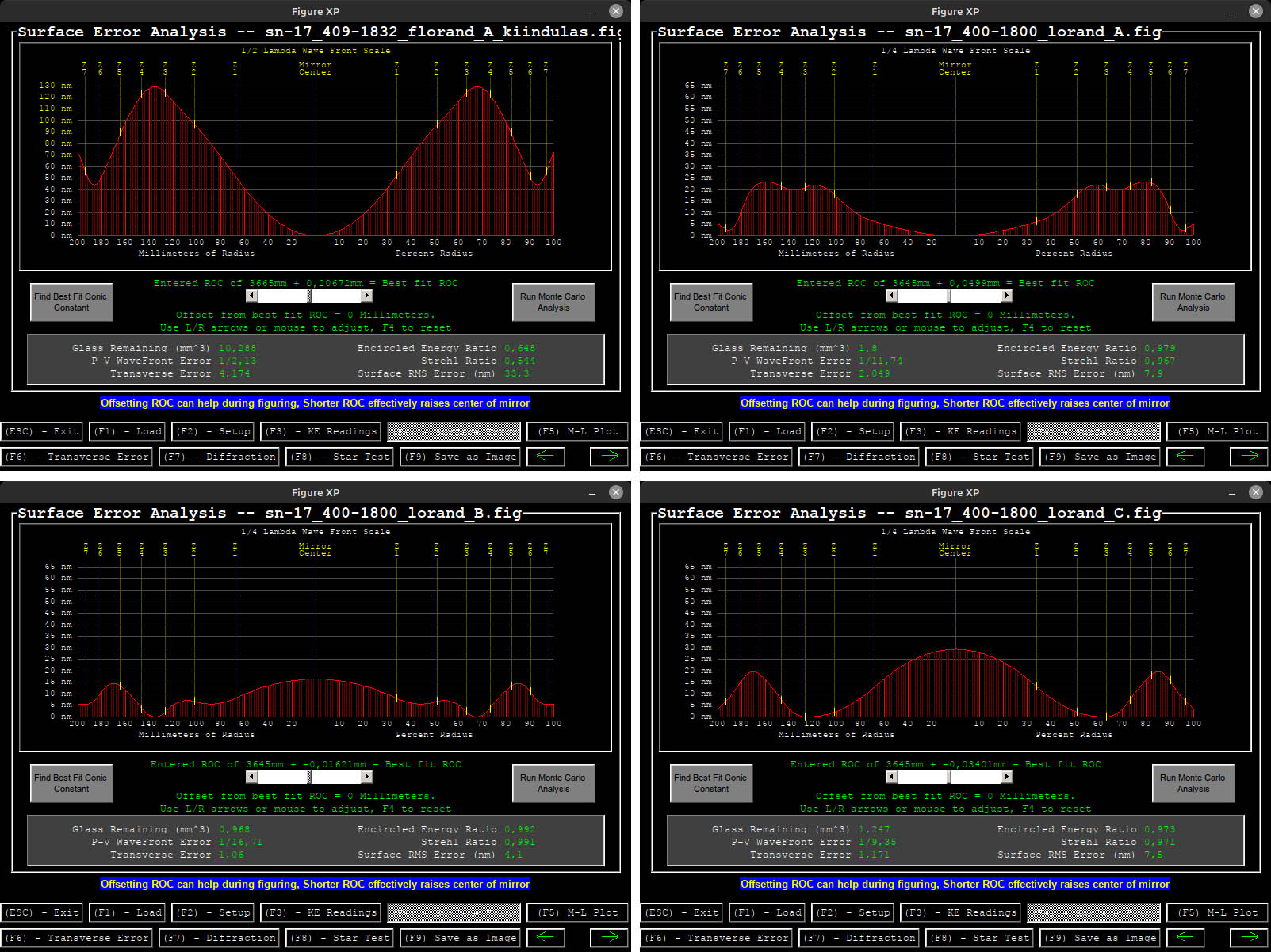

Gyuri Coudé maszkkal (második kép) kombinált Foucault késél-tesztet (harmadik kép) használ a tükör javítási fázisai ellenőrzéséhez. Ez az optika egy metszetére vonatkozóan ad információt a felület pontosságáról, leolvasható, hogy a tükör különböző pontjainak mekkora a görbületi sugara. A program – amibe beviszi a mérések adatait – számol Strehl értéket is, de egy idealizált esetre, azaz a mérést forgásszimmetrikusan értelmezi a teljes felületre, így nyilván túloz. Érdemes megnézni, hogy a munkafolyamat honnan indult és most hol tart:

Ugyan a elforgatva is meg szokta mérni, de mindketten abban maradtunk, hogy a folyamat végén a tükör hasonló komoly optikai mérést fog kapni Gyulai Pálnál, mint amit a munkafolyamat kezdetén kapott. Ahogy Gyuri ma írta nekem: “…még lehet rajta simogatni, de már így is kb. 6x kisebb a hiba a kiinduláshoz képest.”

Ugyan a elforgatva is meg szokta mérni, de mindketten abban maradtunk, hogy a folyamat végén a tükör hasonló komoly optikai mérést fog kapni Gyulai Pálnál, mint amit a munkafolyamat kezdetén kapott. Ahogy Gyuri ma írta nekem: “…még lehet rajta simogatni, de már így is kb. 6x kisebb a hiba a kiinduláshoz képest.”

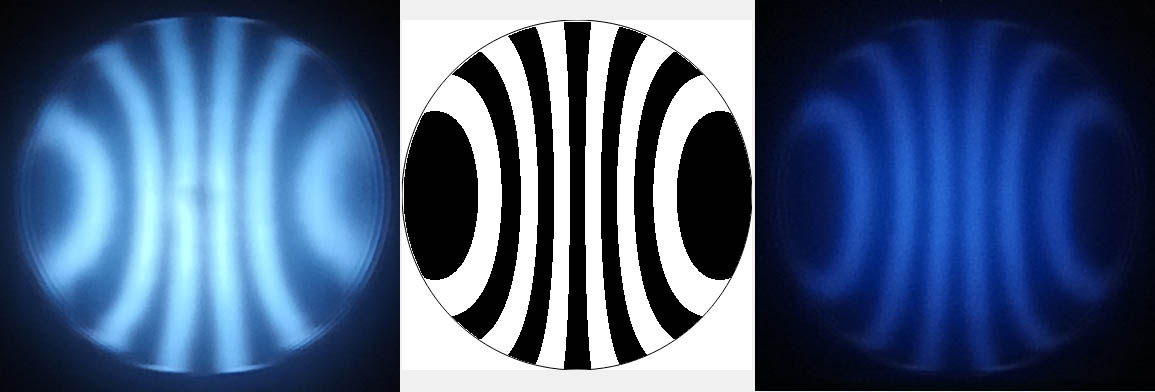

Ezek pedig az aktuális Ronchi-rácsképek alább (eredeti, szimulált, jelenlegi állás). Látni, hogy már sokkal jobban hasonlít az ideálisra. Van egy kis peremkopás, de ezt finom blendével amúgy is takarni fogjuk.

2023.10.05 - a főtükörtartó

János kicsit mesél a főtükörtartó részleteiről. Át is adom neki a billentyűzetet:

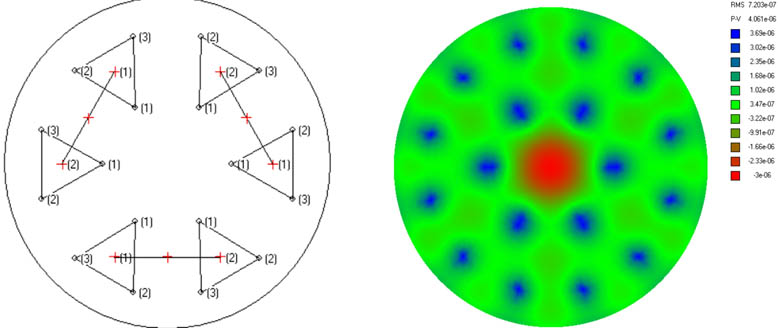

Elkészítettem a főtükör tartó konstrukciós kalkulációját. A számítás azt ellenőrizte, hogy a tükör alátámasztásából milyen mértékű deformációk keletkeznek a tükrön. A tükör hátulját több ponton támasztjuk meg, melyeket úgy kell elhelyezni, hogy a tükör tömege közöttük a lehető legegyenletesebben oszoljon meg. Ekkora tükörnél 18 pontos alátámasztás alkalmazása szükséges és elégséges szokott lenni. Most is ekkora értékre kalkuláltam. evesebb megtámasztási pontnál a deformáció mértéke közelebb kerülne a tükör pontossági értékéhez, ami ronthatja a kép minőségét, több alátmásztási pont alkalmazása pedig feleslegesen bonyolítaná a tartó konstrukcióját és így indokolatlanul növelné a gyártási költségeket. Több pontos alátámasztás esetén a konstrukcióval garantálni kell, hogy a tükör hátsó felületének milyenségétől függetlenül minden pont felfeküdjön, különben a tükör tömegéből eredő deformáció a rosszabb eloszlás miatt nagyobb lesz a számítottaktól. Az alátámasztási pontok kialakítása ezért mindenütt feltétlen önbeálló kell legyen. 18 pontos alátámasztású tartó alátámasztási pontjainak kinematikáját ez az ábra mutatja:

Hat darab háromszög lap sarkain vannak az alátámasztási pontok, minden lap közepén egy gömbcsukló, ezek párosával egy-egy himbára szerelve. Az alátámasztásból eredő megengedett tükör deformáció a szakirodalom szerint L/128 érték alatti kell legyen, 550nm-es fény esetén ez 4,3E-06mm RMS értékű (0,0000043mm). A lefuttatott szimuláció szerint a helyesen kialakított 18pontos tartó a tükrödön max 7,2e-07 RMS mértékű deformációt fog okozni, ami közel 6x lesz jobb, mint az elvárt érték. A tükör várható deformációs zónáit és a deformációk mértékét a fenti színes diagramon lehet látni. A kék pontok alatt lesznek majd elhelyezve az alátámasztások, természetesen itt keletkezik a legkisebb deformáció, míg a deformáció maximuma a segédtükörrel kitakart zóna közepén jelentkezik.

Az alátámasztási pontok koordinátái az alábbi ábrán láthatók, ezt fogom majd a gyártás tervekben alkalmazni, a fotón a háromszög lapok sarkainál a kis fényes pontok adják az alátámasztást.

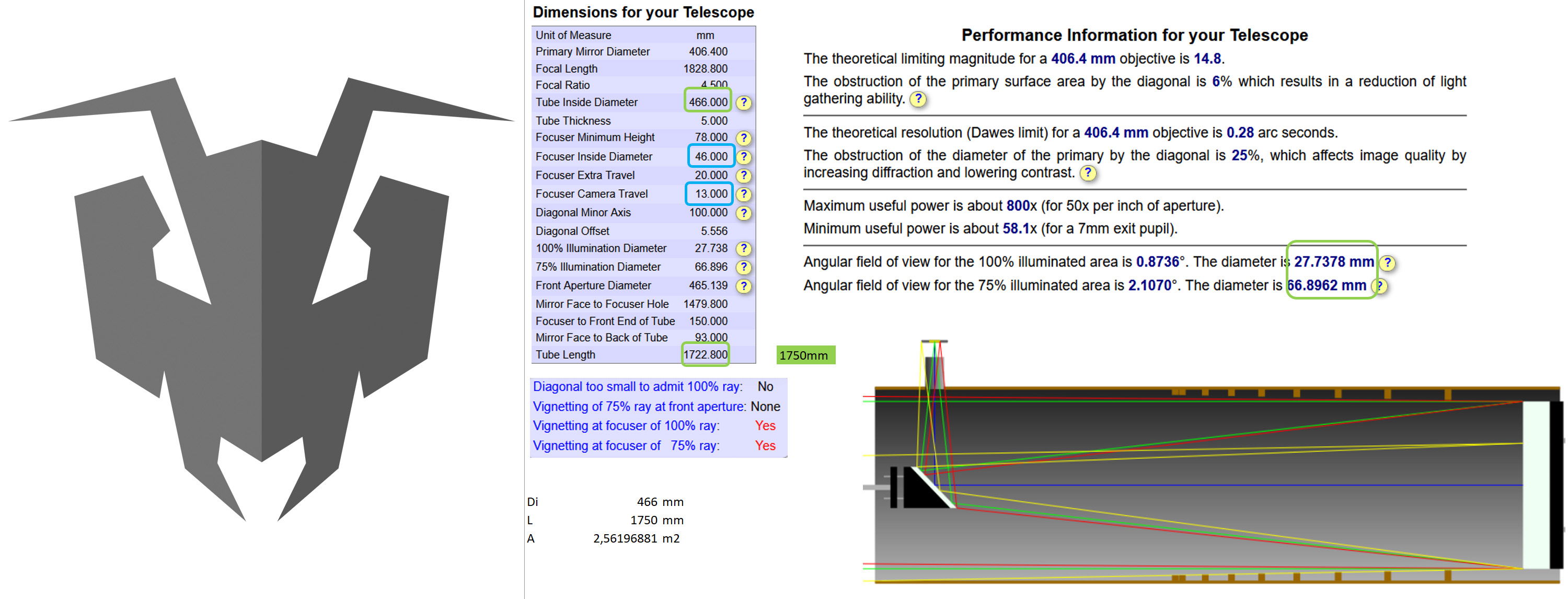

2023.10.01 - milyen is lesz ez a távcső?

Több hónapi tervezgetést, előmunkálatokat követően elindult a gyakorlati megvalósítás része a projektnek. Jelenleg 3 síkon zajlanak az események. A távcső lelke a tükörrendszere. Egy közel 50 éves, üveganyagában már teljesen megnyugodott amerikai Meade 16″ tükörről beszélünk, 1830mm fókusszal. Jó alapanyag, de tényleg csak ennyi, a mérések alapján a tükör nem volt már használható. Varga Gyuri leszedte a régi aluréteget, türelmesen dolgozik a felületén, kiszedve belőle az asztigmatizmust. Sok-sok idő ez, nem is maga a polírozás viszi el az időt, hanem az ellenőrző mérések. Közvetlenül munka után nem is szabad mérni, mert időbe telik, még beáll az üveg. Gyuri fel is készített, nincs konkrétan olyan pillanat, amikorra előre tudja jelezni az elkészültét. Akkor fogja befejezni, ha már többszöri próbálkozás után sem sikerül érdemben tovább javítani rajta. Utána megy mérésre Gyulai Pálhoz, majd küldjük aluzásra. Majd mesélek, mi lett a vége.

A távcsőtubussal voltam a legnagyobb bajban. Tóth “stabi” János rengeteg esettanulmányt készített, ahol alaposan modelleztük, az olcsóbb alu és acél verziókban az ideális fényút mellett milyen falvastagságnál, mekkora súlyok esetén milyen torzulás várható a csövön ennél a nagy méretnél az anyag sűrűségét és hőtágulási együtthatóit tekintve. Sehogy nem jött ki a megfelelő érték viszont a külfödről rendelhető karbontubusok ára magas, minősége és paraméterei viszont nem eléggé pontosak. Végül hosszas keresgélés után Szávai Tivadart találtam meg, aki nem csillagászati, hanem repüléstechnikai háttérből érkezik, ahol nagyon magas minőségben dolgoznak ezekkel az anyagokkal. Tivadar és János közös számításai alapján egy kifejezetten egyedi, a modellek alapján az ideális részeken megerősített karbon cső készül, pontosan az én rendszeremre tervezve. A szendvicsréteg vastagsága rendkívül alapos szilárdsági számítások alapján készül el, a speciális megerősítések kiváltják a klasszikus tubusgyűrűket, illetve a kihuzatnál is egyedi erősítés készül. Nagyon érdekes követni a folyamatot, lehet a komment részre még rakok erről infót, mert a levelezésük a témában is élményszámba megy.

János pedig amellett, hogy összefogja a kalkulált szilárdsági-geometriai adatok kérdését, készíti a tükörtartókat és ő fogja teljesen összeszerelni a csövet is. A főtükör speciális tervezett hűtést kap, a segédtükör pedig rejtett, szabályozható, párátlanító fűtést. A tükörtartók pontos konstrukciós kalkulációja külön történet, alapos számítással ellenőrizte, hogy a tükör alátámasztásából milyen mértékű deformációk keletkeznek. Erről bővebben a következő postban.

János pedig amellett, hogy összefogja a kalkulált szilárdsági-geometriai adatok kérdését, készíti a tükörtartókat és ő fogja teljesen összeszerelni a csövet is. A főtükör speciális tervezett hűtést kap, a segédtükör pedig rejtett, szabályozható, párátlanító fűtést. A tükörtartók pontos konstrukciós kalkulációja külön történet, alapos számítással ellenőrizte, hogy a tükör alátámasztásából milyen mértékű deformációk keletkeznek. Erről bővebben a következő postban.